1.工程背景及概况

1.1 工程背景

随着经济的飞速发展,舟山市展茅区域生产、生活污水有较大的增长,现状展茅污水处理厂处理规模仅 0.5 万 t/d,已无法满足展茅区域日益增长的污水处理需求,为解决展茅区域污水处理问题,舟山市水务集团实施了展茅区域主管网调配工程,将展茅镇污水输送至附近有处理余量的岛北污水处理厂处理。展茅区域污水经污水泵站提升,采用压力流管道向北跨海经过规划经十一路、疏港大道送入舟山市岛北污水处理厂处理。

1.2 工程概况

本工程在现状展茅污水厂北侧空地内设一座污水提升泵站,规模为 1.5 万 m3/d,污水管道管径DN500,全长约 5.5 km,其中陆地开槽段 3.72 km,海底段 1.72 km。陆地开槽段采用 PE 实壁管,海底段采用无缝钢管,压力等级为 1.0 MPa。

本工程地处舟山展茅镇螺门湾,北侧为填海造地建成的新港工业园,南侧为展茅污水处理厂,西侧为渔业养殖基地,东侧为螺门渔业公司码头。在微地貌上场地属于海岛丘陵地貌及滨海相淤积平原地貌,场地面绝对标高为 -0.98~3.61 m(国家85 高程系统),场地地形起伏较小,海底地质情况为淤泥质粘土,根据舟山水文站资料显示,本海区历史最高潮位 3.18 m,平均潮位 2.20 m,历史最低潮位 -2.21 m,平均水深约 3.1 m,最大水深约 5.10 m。

2.海底管道的关键问题及对策

2.1 海底管道的关键问题

(1)长距离海底管道施工方式的选用

本工程海底管道距离较长,一次性穿越 1.72 km难度大,风险高,且中间无裸露滩涂、岛屿,不具备多次穿越条件,不适合牵引管施工;本工程管径小于 DN600,不适合顶管施工,且海底段距离较长,施工耗时久,无法满足工期要求;铺管船法常用于远陆地深海海底铺设石油和天然气输送管道。铺管船一般至少长 100 m 以上,载重较大,现状螺门湾最高水深仅 5.1 m 左右,有搁浅风险。因此确定适合的海底管道施工方式是本工程首要解决的关键问题。

(2)海底管道管材的选择

由于海洋环境的特殊性,海底管道不仅要考虑管材本身材料类别、机械强度、化学性能、工程造价等因素,还需要考虑管材在海底的施工条件及工艺、抗腐蚀能力、可靠程度等因素。我国海底管道工程起步较晚,且海底管道管材的选用经验及研究多是围绕海洋石油和天然气的输送管道,因此如何根据工程实际情况选择经济适用、结实可靠的污水压力管道管材对本工程至关重要。

(3)海底污水输送管道的防腐问题

钢管不仅常年浸泡在海水和淤泥形成的侵蚀性环境中,还会因为海底生物的寄生导致其保护结构被破坏,在浅滩区域,高、低潮位变化会形成一个干湿交替循环的环境,从而加速管道的侵蚀,此外,海水的电离作用还会持续不断的侵蚀钢管外壁,因此对钢管外壁的防腐保护要求远远高于常规陆地埋管,而作为污水输送管道,钢管的内壁同样需要有效可靠的防腐措施。因此,如何综合考虑海洋环境的特殊性、施工条件,选择可靠的防腐措施是本工程一个关键问题。

(4)海底管道的抗浮问题

当管道沉入沟底后,沟内土壤进入自然回淤状态,土壤将重新排水固化,当土壤处于液态时,随着土壤内含水率降低,管道受到的浮力将成线性增加趋势[1],本工程海底管道所在螺门湾为浅滩海域,为淤泥质粘土,海底管道上浮可能性较大,因此管道抗浮问题也是本工程必须解决的一个关键问题。

2.2 海底管道关键问题的对策探讨

2.2.1 长距离海底管道的施工方式

本工程海底段管道全长 1.72 km,由于所处环境特殊性、工期紧张、经济投资等因素影响,本工程不适合采用定向钻进牵引管、顶管、铺管船等施工方法。海上开槽埋管施工是一种较为新兴的海底管道施工工艺,该工艺施工周期短、投资节省、施工风险低,且基本不造成环境污染[2]。但海上开槽施工受季风及洋流等天气影响较大,施工时需要密切关注气象,选择合适的施工期。经综合考虑,本工程采用海上开槽埋管进行施工,其主要施工步骤:(1)采用抓斗式挖泥船开挖沟槽;(2)采用拖管船将管道拖拽至沟槽,充水沉管施工;(3)压载配重块,进行沟槽回填;(4)管道水压试验。具体施工工艺流程见图 1。

图1 海上开槽施工工艺流程图

2.2.2 海底管道管材的确定

目前国内外各种新型管材种类繁多,污水压力管道常用管材主要有 PE 管、玻璃钢夹砂管(HOBAS 管)、球墨铸铁管、钢管等。PE 管具有水力损失小、切割连接方便、无需防腐措施等优点,适用于牵引管,但质量较轻,海上沉管开槽实施难度大;玻璃钢夹砂管刚度强,无需防腐措施且在海水中抗腐蚀能力较强,但小管径产品较少见,材料脆,易变形,管配件需要专门定制;球墨铸铁管作为市政污水压力管道最常用的管材,其成品具有防腐性能好、材料安全可靠、水力损失小等优点,但管材单节较短,连接麻烦,且接口稍有扰动就容易损坏,不适用于海底管道工程。

钢管长期以来在各行各业中得到广泛应用,技术经验成熟,水力损失小、承压能力强,具有良好的韧性,材料结实可靠,管材及管配件容易加工,可通过切割、焊接组成任意长度的管段,灵活适应现场施工条件,空管状态可浮于水面运输,充水后可进行沉管施工,适用于海上开槽埋管,其缺点是需要另外采取可靠的防腐措施。综合考虑海底管道埋管施工条件、管材可靠性,选用钢管作为海底污水压力管道管材。

2.2.3 海底污水输送管道的防腐措施

钢管外壁防腐材料的关键指标有附着粘结能力、绝缘性能、抗阴极剥离性能、耐划伤性。常用的防腐材料有环氧煤沥青、PE 涂层、熔结环氧涂层等,其中熔结环氧涂层(FBE)广泛应用于陆地、水下、海底等管道的防腐工程,其附着力、抗磨损性、耐化学性、耐候性(自然老化),耐湿热性、耐水性等性能均远超普通涂料,国外 20 世纪 80 年代,环氧涂层就基本取代其他防腐材料,成为海洋工程中首选的防腐涂层。环氧涂料经加热后充分熔化流动,均匀地覆盖、包裹钢管外壁表面,并完全有效填补钢管表面的锚纹,在此过程中,环氧粉末树脂受热固化形成热固性聚合物,同时与钢管也产生了某种化学键的结合作用,因此能长期强力地附着于钢管表面。

在漫长的管道运行期间,仅靠防腐涂层无法完全隔绝钢材料与外界之间的介质传递,此外防腐涂层在钢管运输与施工过程中的难免产生擦碰损伤,导致在长期的运行过程中钢管与海水接触发生电化学腐蚀,为保护污水压力管道在更加安全可靠的环境下运行,用电化学防护法与熔结环氧涂层相结合的方法,共同保护海底污水输送管道。

2.2.4 海底管道抗浮问题的对策

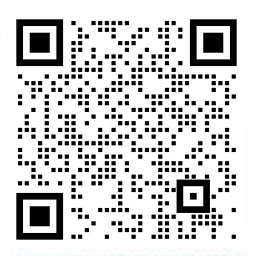

本工程海底管道由于施工条件等因素限制,无法进行深埋,浅埋的管道处于海底淤泥质粘土层,该土质会增加上浮风险,展茅镇螺门湾水深较浅,易受洋流影响,同时底层流速较慢,回淤效果较差,也增加了管道的上浮风险。海底管道上浮很可能引起管道接口破裂,从而导致污水渗漏,污染海洋环境,因此必须要采取措施对管道进行固定,施加重力压载,防止管道上浮。本工程采用增加钢管壁厚及配重块压载两种措施,DN500 钢管国标壁厚一般为 7 mm 左右,经综合比较,钢管壁厚采用 12 mm,一方面可以增加管道自重,另一方面增加壁厚可以更好的保护管道不被腐蚀破漏[3];此外,在管道上间隔一定距离压载一块钢混凝土配重块对管道进行锚固。

3.海底管道关键问题的对策设计

3.1 海底开槽埋管工艺

(1)海底管道沟槽断面设计

海底管道采用海上开槽埋管工艺施工,海底管道施工沟槽断面见图 2。

图2 海底管道沟槽横断面图(单位:cm)

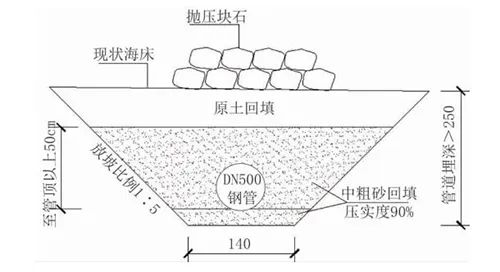

(2)海上开槽埋管工艺

海上开槽工艺主要可分为以下几个阶段:施工准备;管道浮运;水面对接;海上沉管;管道试压。

施工准备阶段:陆上进行成品管材组焊,将成品管材焊接为约 200 m 左右的长管,并做好焊口处防腐,安装牺牲阳极保护块;利用平潮时间,在海上同步使用 GPS 进行测量放样,打设定位桩,采用抓斗式挖泥船进行水下沟槽开挖,开挖完毕后由潜水员采用水下冲吸泥方法修正以及检测基底高程和槽段平直度,基槽检测合格后由施工船舶人员抛填块石,然后进行管道基础施工。水下开槽操作流程见图 3。

图3 抓斗式挖泥船水下开槽示意图

管道浮运阶段:选择天气好、风浪小、高平潮时间,将焊接完成的长管一段封闭固定于拖管船上,将管道轻拖出水,间隔 30 m 左右配置一艘拖船及控制缆点,管道下滩时,各船统一指挥、协调一致,确保管道安全下水浮运至安装轴线位置,再用钢丝绳固定于定位桩上。

水面对接阶段:将两条长管道一端固定于海上焊接船上,将管道与焊接平台连接成为一个整体。

海上沉管阶段:本阶段分为三个关键部分,一是管道精确定位,二是准确控制管道下沉入槽,三是与已沉放好的水下管道进行对接。下沉时,一端注水,另一端控制排气,随时根据情况调节下沉长度、速度,可通过固定缆绳调节下沉位置,确保管道顺利准确入槽。为控制各长管有序下沉,每次下沉时保持有 30 m 长度浮于水面之上,便于与下段长管进行水面对接,对接完成后及时完成下沉工作,沉管结束后,由专业潜水员潜水对管道进行水下检查,确保管道完整、紧贴管道基础、受力良好,确认无误后压载配重混凝土块,再进行回填,回填结束后在其上填埋砌块石,确保管道不受外力扰动。

(3)管道试压。全段海底管道沉管结束后,按照相关规范一次性进行整体试压,试验压力为设计压力值 1.5 倍,且不低于 0.9 MPa。

3.2 海底管道防腐设计

(1)防腐设计

本工程钢管内、外壁防腐均属于第 1 类涂层[4],内壁防腐采用加强级熔结环氧防腐涂层,厚度不小于 400 μm。考虑到过程中的碰擦磨损,外壁防腐采用特强级熔结环氧防腐涂层,厚度不小于800 μm。管材防腐均在厂内做好,成品运至工程现场,焊口部位防腐在现场修补。防腐材料涂敷前,将钢管表面清理干净,还应进行除锈处理,达Sa2.5 级,锚纹深度 40~100 μm。

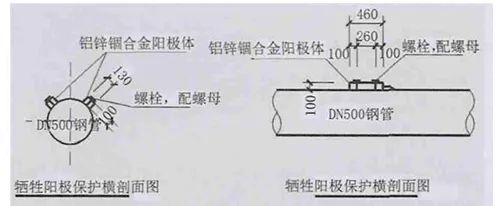

(2)电化学防护设计

管道采用铝合金牺牲阳极保护块,间隔 180m设置一组,海上焊接口处加设一组,在海底段两端各设置一处测试桩,并做标识,每 3 个月左右测量各点电位、阳极输出电流等数值,一旦发现电位不足,及时更换牺牲阳极保护块。牺牲阳极保护块设计见图 4。

图4 牺牲阳极保护块设计示意图(单位:mm)

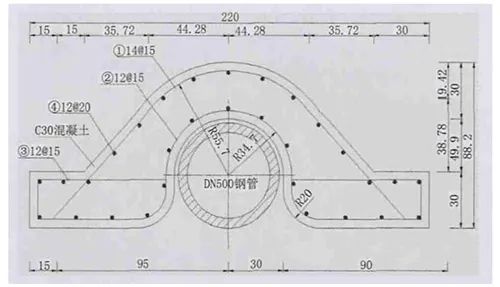

3.3 海底管道抗浮措施设计

采用预制钢混凝土配重块压载管道,间隔 50 m设置一处,长管段1*3*1+19-10/29+7-3海上焊接处加设,配重块重量约799 kg/ 块,配重块与管道间隙采用 5 mm 厚橡胶填充,防止表面防腐涂层磨损。配重块断面见图 5。

图5 配重块断面图(单位:cm)

4.结语

目前,海底敷设的污水输送管道工程案例较少,本工程通过对其关键问题及其对策的研究探讨,制定合理可靠的设计方案,经设计、施工、监理和建设单位的共同努力,已于 2018 年顺利完工,整个过程安全有序,项目实施过程积累的设计与施工经验可为后续类似工程提供参考。

网址:www.zkpipe.com

扫码微信直接咨询