近年来,中国地质灾害频繁发生、城市不断扩建、高铁和公路高速发展及第三方破坏,导致城市燃气管道和长输油气管道维抢修和改线工作量持续增加。随着长输油气管道建设不断向高压力、大口径、高钢级、大壁厚的方向发展,在役焊接涉及的开孔三通、修复套筒等管件的壁厚也随之增大。在油气管道维抢修领域,在役管道焊接工艺几乎全部采用手工电弧焊。采用手工电弧焊进行维修时,焊接效率低,且焊接质量难以保证。因此,实现在役管道焊接的机械化成为管道维修施工作业的迫切需求。

长输管道自动焊现状

● 手工焊

自20世纪60年代中国长输管道建设以来,手工焊技术曾是管道焊接的主要方法。

缺点:焊接速度慢、焊接时间长,严重制约了维抢修作业的施工效率,难以保证焊接质量。

● 半自动焊

20世纪90年代,管道焊接开始引进自保护药芯焊丝半自动技术(简称半自动焊)。

优点:半自动焊具有焊接成型好、焊材利用充分、熔化速度快、设备综合成本低等优势,已成为中国长输管道填充和盖面焊接的主要技术。

缺点:采用半自动焊接时,存在焊缝金属夏比冲击韧性离散性大,部分夏比冲击值低于验收指标等问题。

● 自动焊

借助于机械和电气的方法使整个焊接过程实现自动化,即自动焊。

优点:焊接质量高而稳定、焊接速度快、经济性好、对于焊工的操作水平要求低。

种类:1)实芯焊丝气体保护自动焊;2)药芯焊丝自动焊;3)电阻闪光对接焊接技术。

目前,石油天然气管道建设正向大口径、高钢级、大输量方向发展,随着自动控制和电弧跟踪技术的不断完善,全自动焊将更加适应管道现场焊接条件,应成为中国管道建设现场焊接的主要施工方法。

在役管道自动焊工艺

焊接工艺选择

实芯焊丝气体保护焊工艺 VS 药芯焊丝气体保护焊工艺

地形适应性

全自动焊接设备要求管道坡度不得大于5o,适用于平原地带或缓坡地带的长距离、大口径、厚管壁的输送管道焊接。实芯焊丝气体保护焊工艺要保证焊接质量,必须对坡口加工、管口组对、根焊、填充盖面等环节提出更高的技术要求。综合分析对比之下,药芯焊丝气体保护焊工艺对现场坡口加工精度、组对间隙及施工地形的适应性更好,其可操作性更强。

性能参数

实芯焊丝气体保护焊工艺具有焊接热输入量小、易出现未熔合的特点,且针对在役焊接过程中介质流动带走热量焊接冷却速度快的情况,药芯焊丝气体保护焊的工艺参数更容易满足焊接热输入的要求。综合分析,在技术开发过程选择了药芯焊丝气体保护焊工艺。

焊接试验过程

在役管道焊接通常涉及的焊缝由开孔三通或修复套筒的横向对接焊缝和修复管件端部与在役管道连接的环向角焊缝两种形式。一般的焊接顺序是首先同时焊接两侧横向对接焊缝,焊缝缓冷释放应力后,再焊接环向角焊缝, 两道环向角焊缝不应同时焊接。

全包式开孔三通的焊接接头形式示意图

横缝焊接

横向对接接头自动焊接时,需要足够大的组对间隙,目前设计规定的根部组对间隙为 3-6 mm,无法满足根部自动焊的要求,需要从设计上改进组对间隙尺寸标准,保证焊枪能够实现根部熔合良好。此外,修复管件与管道的贴合度也是影响横缝自动焊的重要因素之一。

横缝根焊的自动焊焊接实物图

环向角焊缝焊接

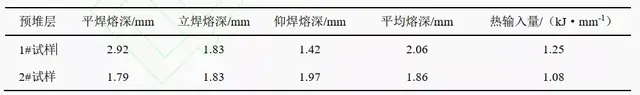

在役管道环向角焊缝焊接是在役自动焊的难点与关键,焊接过程应避免烧穿、冷裂,自动焊时管件与在役管道良好的熔合性也很重要。为避免烧穿,试验过程自动焊工艺参数参照手工焊的焊接热输入进行设定,并开展熔深试验。 在X70管道上焊接环向预堆层后进行不同位置的金相熔深测定。

不同位置预堆层的熔深测量结果

在焊接过程中为避免冷裂纹,主要从低氢焊材选择与处置、焊前预热、焊后保温、合理布置回火焊道顺序、合适的焊接热输入量等多个方面考虑,保证焊接质量。

在役自动焊时,还需明确干伸尺寸范围,一般等于焊丝直径的10倍。在役管道安装修复管件时,通常存在 1-5 mm 的组对缝隙(管道变形严重时缝隙可达10mm以上),如何合理布置预堆层及根焊能够良好熔合是环角焊缝自动焊的工艺难点。若预堆层布置不合适,可能会在根焊处形成缺口。

带缺口的角焊缝剖面图

焊接材料选择

在役管道焊接除选择合适的焊接参数外,还应重视焊接材料的选择和保管。焊丝选择应从强度匹配、飞溅程度、焊缝成型、氢含量等多个方面考虑。

采用自动焊焊接工艺时,选用的药芯焊丝也应是低氢要求的,如选用带有“H4”标识牌号的焊丝,即焊丝的扩散氢含量是在 4 ml/100 g 以内,从而降低焊接过程中产生氢致裂纹。药芯焊丝的另一特点是容易吸潮,因此,在焊丝使用过程应采取适当的保护措施,如新开封的焊丝应尽快用完,未用完的焊丝应及时包装严实,避免因吸潮导致扩散氢含量升高。

保护气体的影响

药芯焊丝气体保护焊工艺采用的保护气体是80%氩气+20%二氧化碳的混合气。选用保护气体时,应选择正规的气体生产厂家,保证保护气体的质量、纯度及含水量等均符合相关标准要求。

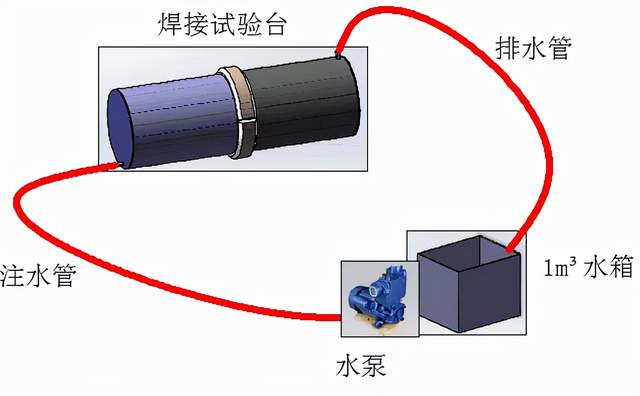

焊接工艺评定试验

在役自动焊焊接工艺评定试验是在 X80 管道上进行的焊接 B型修复套筒的动态模拟试验。在试验过程中,施焊管道内充满流动水,能够模拟带走热量比较苛刻的施工环境。试验环境温度 10-17 ℃,流动水温度 10 ℃。火焰加热,无后热与保温,进行环角焊缝焊接。

在役自动焊焊接工艺评定试验台示意图

工程应用

2020 年上半年,在中国某天然气管道上进行了在役自动焊焊接B型套筒现场应用。

在役自动焊焊接B型套筒现场应用施焊图

建议

自动焊技术已在中国高钢级大口径天然气管道B型套筒在役焊接中得到成功应用。检测结果表明,焊缝质量符合标准验收要求,采用药芯焊丝气体保护焊工艺进行在役管道焊接是可行的。今后自动焊技术将逐步在开孔三通在役焊接中推广应用。为加快在役自动焊技术的推广应用,提出以下建议:

● 由于在役管道可能存在变形,组对修复管件与管道环向间隙尺寸不均,焊接环向角焊缝时应考虑将电弧跟踪技术融合到在役自动焊工艺中,更好地保证焊接质量,提高焊接效率。

● 在役管道焊接缺少专门的行业标准,在役自动焊的相关规定更是行业空白,需要制定相关行业标准推动在役自动焊技术的进步与发展。

素材来源于网络,如有侵权请联系删除。

网址:www.zkpipe.com

扫码微信直接咨询