习近平总书记强调:“自主创新是企业的生命,是企业爬坡过坎、发展壮大的根本。关键核心技术必须牢牢掌握在自己手里。”作为从事油气管道工程建设领域科学技术研究的专业机构,管道局研究院一直秉持着“科研为立院之本,技术推广为强院之路”的发展理念。

管道局研究院在“十三五”期间自主研发的第三代CPP900自动焊、AUT、DR、PAUT无损检测机械化补口等拥有自主知识产权的核心技术装备广泛应用于国内重点工程,在长输油气管道工程建设领域,奏响了“中国创造”的最强音。

“焊”卫品牌

全自动焊机实现“中国芯”

1

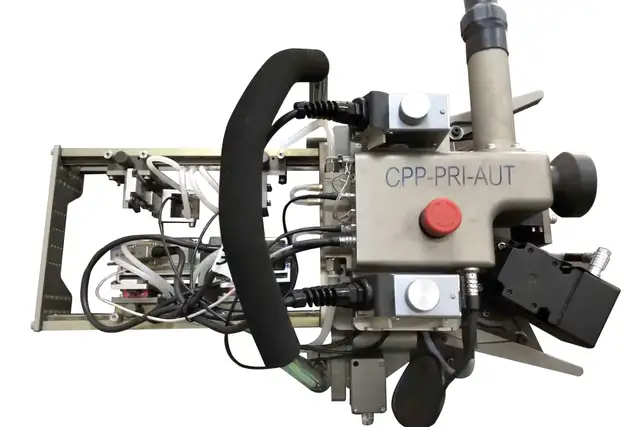

全自动焊,是指在钢管固定的情况下,焊接小车绕钢管转动,由此实现管道平、立、仰全位置焊接。这是一种集计算机、自动控制、信息处理、机械电气、焊接技术为一体的加工工艺。

2018年,研究院以市场引领技术发展迈出了坚实步伐——第三代管道自动焊申请立项。结合前代自动焊装备(含外焊机、坡口机、内焊机)在工程应用中发现的问题,以及机械控制领域技术进步对新技术的需求,第三代管道自动焊将重点放在自动焊新型智能控制系统的集成开发、坡口机关键技术优化及断屑处理技术、内焊机跨口径及焊道检查可视化等方面,每一项创新都面临着很大挑战。

夜以继日地冲刺,精益求精的追求,无数科研人员在技术攻关的道路上挥洒着汗水。

“十三五”期间,一系列针对特殊地形条件施工环境的自动焊装备开始活跃在施工一线:在漠大原油二期、中靖联络线、中俄东线等管道工程,依托新材料、新技术、新工艺的低温自动焊装备稳定性和可靠性大幅提升,能够在零下50摄氏度的极端低温条件下正常运行。

针对广西支干线、西南油气田威远、泸州山区段以及中俄东线南段等重点工程,国内首次研制出管道柔性内焊机,并通过了过弯和爬坡测试,解决了山区段坡度不等导致无法实现全流水作业的技术难题。

作为自动焊装备序列中的明星产品,CPP900-W2N双焊炬管道全位置自动焊机基于FPGA+DSP全数字化控制,施工效率较以往有显著提升,其最大亮点是匹配了由研究院自主研发的焊缝跟踪技术,电弧无需人工调整,仅通过控制系统就能实现实时焊接过程中的自动纠偏,核心部件和控制系统全部实现了国产化,并且能够通过外接传感设备或系统,全方位采集更多数据,为构建智慧管网提供数据基础。

丹桂飘香的金秋九月,在中俄东线南段、天津LNG、广西支干线等国家重点项目的施工一线,以CPP900-W2N管道全位置自动焊机为代表的管道自动焊装备正开足马力,以整体一次焊接检测合格率95%以上,最高98.9%的骄人战绩,书写着新的纪录。

研究院管道施工装备与非开挖技术中心副主任介绍:

“用国产电源替代进口电源,标志着全自动焊核心技术已经完全实现国产化。”

在保证整机控制稳定性、提升电源特性、开发灵活性的同时,配套国产电源使产品成本降低了30%。

新一代自动焊装备的优势还体现在技术服务上。

为CPP900提供现场技术服务工作的工程师说:

“第三代自动焊具有操作简便、培训周期短、焊接质量高等特点。由于跟踪技术的提升,操作界面设计更人性化,可操作性更灵活。以前,施工前的培训时间需要3至4个月,现在可缩短到7至15天。”

创新求索没有捷径,科技逐梦没有终点。CPP900的研发将向智能化水平迈进,实现从自动焊到智能焊的转变。

“检”验担当

AUT检测设备打破国外技术垄断

2

2020年3月,研究院承担的国家课题《油气管道及储运设施缺陷损伤检测技术及装备研制》顺利通过验收,成功将相控阵聚焦通道数由32:128通道提升到128:128通道,极大地提高了AUT检测精度,打破了国外公司长期以来的技术壁垒,也标志着我国首套128:128通道AUT检测设备研制成功,这些成绩的取得还要从多年前说起。

曾几何时,管道焊缝检测需要依靠放射性物质,检测技术人员需要顶着40摄氏度的高温,身着密闭的防辐射服,行走在作业带上。研究院科研人员的目光落在了一种全新的、更加安全高效的检测方式——AUT检测。

AUT检测技术,即相控阵自动超声检测技术,与军事上最先进的相控阵雷达原理一样,利用超声阵元的电控偏转特性和电控聚焦特性,通过硬件电路和软件编程的协调控制,使超声波覆盖整个管道焊缝融合面,再根据反射回波的大小和时间确定缺陷的大小和位置。这种技术环保、高效、快捷,而且无危害,可以与管道焊接等工序交叉作业,一直备受业主青睐。

2016年,研究院拥有自主知识产权的AUT检测设备在多名行业专家的严格审视下表现完美,成功检测出了仅为0.4毫米长的焊接裂纹,经测验,其缺陷检出率和检测精度都达到了国际先进水平。现场专家给予的评价是:它打破了国外技术垄断,降低了设备购置成本,推动了我国管道检测技术的进步。

今天,AUT检测设备经过无数次升级和完善,有了天翻地覆的变化,不仅体积小巧便于携带,操作界面简洁简单,而且稳定性安全性高,易于维护保养。AUT设备已通过了挪威船级社(DNV)的工艺评定与认证,成功应用于中俄东线(长岭-永清)、江苏滨海LNG配套输气管线滨海-盱眙项目、唐山LNG外输管道、北京燃气天津南港LNG外输管道等多个重点工程。

目前,拥有自主知识产权的AUT检测装备已经越来越被市场认可,研究院将以更高质量的产品和更加先进的技术,展现“中国制造”的成长与担当。

把握“机”遇

全机械化补口装备为我国首创

3

“十三五”以来,研究院自主研发的以自动除锈、中频加热、红外加热组合的机械化防腐补口技术与装备得以规模推广应用。

中俄东线、中俄原油二期、鞍大线、陕京四线、中靖联络线、鄂安沧管线、惠州海管、黄岩岛海管、涠洲岛海管、福建可门海管等均采用了机械化补口技术,累计施工近2000公里,一次合格率100%,且创造了单日补口66道及施工环境温度零下40摄氏度的纪录,彻底解决了传统手工热收缩带防腐补口技术存在的补口质量不可控、人为因素影响大、施工效率低、污染环境、资源浪费、劳动强度大等诸多问题,有效保证了管道工程现场防腐补口质量与进度。尤其是中俄东线全面采用机械化施工的举措,有力推动了机械化防腐补口技术的循环升级与长足发展。

2020年5月,在以除锈、中频与红外等单体设备构成的机械化补口装备规模应用的基础上,研究院相继研发出以“除锈&中频”与“中频&红外”一体化双功能设备构成的新型集成式机械化补口装备及以“除锈&中频&喷涂”三合一设备与热缠补口设备构成的热收缩带全机械化补口装备。

新一代全机械化补口技术与装备是我国首创的补口施工新技术,是科研人员对机械化补口技术的又一次提升,实现了防腐补口的表面处理、预热、底漆涂覆、热收缩带安装等全工序的机械化作业,真正取消了管道补口过程中的手工工序,提高了管道补口施工的机械化程度,保证补口质量的长期可靠性。

同期开发的数据采集与无线传输系统及补口信息采集物联网系统,可实现管道信息、工人信息、地理环境信息及防腐补口工序关键施工数据的实时自动采集和整合无线传输,满足智能管道建设数字化移交及施工质量远程监控的要求。

执着前行,把握机遇。正是管道科研人十数年如一日的执着与坚守,对技术不断的创新与探索,才造就了新一代的全机械化补口技术与装备。

围绕产业链部署创新链,依靠创新链提升价值链,进一步完善科研体系,全面提升自主创新能力,有效解决瓶颈制约,抢占未来竞争制高点,为建设科技强国贡献石油力量。

一代人有一代人的使命,一代人有一代人的担当。管道科研人员将以引领管道科技进步

推进油气管道行业高质量发展努力奋斗!

#陕中科##非开挖##非开挖工程##中科非开挖##先进技术#

素材来源于网络,如有侵权请联系删除。

网址:www.zkpipe.com

扫码微信直接咨询