随着X80管道的大规模应用,其长期服役的安全性备受关注。激光超声检测方法作为一种新型检测技术,近年来被广泛应用于材料无损检测与评估,该方法具有非接触、无需耦合剂、空间分辨率高的优点,可以对管道实现快速、高精度地无损检测。

因此利用激光超声检测方法对X80管道内表面轴向裂纹和周向裂纹开展检测试验,分析管道内表面裂纹对激光超声信号的影响,进而通过激光超声B扫描实现管道内表面裂纹的检测与成像,可以为解决X80管道内表面裂纹的非接触、高精度无损检测问题提供参考。

一激光超声热弹激发原理

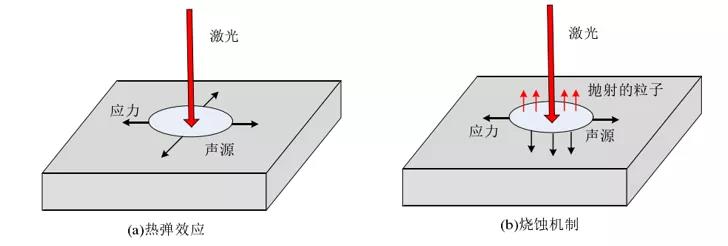

脉冲激光在管道中激发超声波的方式有两种:热弹激发和烧蚀激发(原理见下图)。

热弹激发和烧蚀激发原理示意图

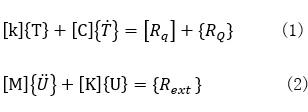

其中,在热弹效应下,脉冲激光功率密度小于钢管材料的损伤阈值,钢管表面材料吸收激光能量并转换为热能,诱发激光照射区域材料急速膨胀,并激发出超声波。热弹激发超声波不会对钢管表面造成损伤,是激光超声无损检测采用的主要激发方式。热弹激发物理过程可以由热弹耦合理论阐述,热弹耦合方程为:

式中:[K]为传导矩阵;{T}为温度向量;[C]为比热容矩阵;为温升率向量;{Rq}为热通量向量;{RQ}为热源向量;[M]为质量矩阵;{U}为位移矢量;为加速度矢量;{Rext}为外力矢量。

二试验

管道试样与检测装置

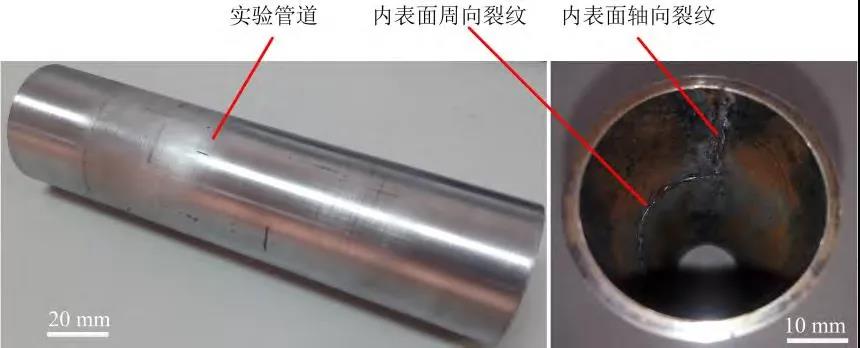

管道试样(如下图)材质为X80管线钢,外径46mm、内径41mm,在管道内表面加工有周向裂纹和轴向裂纹。

X80管道试样及其内表面裂纹

(左)试样全貌 (右)试样内表面裂纹

管道激光超声检测装置(如下图)。采用Quantel公司生产的Q开关Nd:通过YAG型脉冲激光器在管道中激发产生超声波,脉冲激光波长1064nm、脉冲宽度8ns、最大重复频率20Hz、单个脉冲激光能量范围0~50mJ;通过双波混合激光干涉仪检测超声信号,检测激光波长1550nm。脉冲激光器发出一束脉冲激光的同时,向数据采集卡发出同步采集信号;脉冲激光激发的超声波引起样品表面振动,双波混合干涉仪将振动位移信息转换为模拟信号,经数据采集卡采集后传输给计算机,并进行数据处理、分析与成像。调节激发探头和检测探头的相对位置,使检测探头轴线垂直于管道试样表面;程序控制运动电机带动管道轴向移动和周向转动,完成扫描检测成像。

管道激光超声检测装置原理图

周向裂纹检测

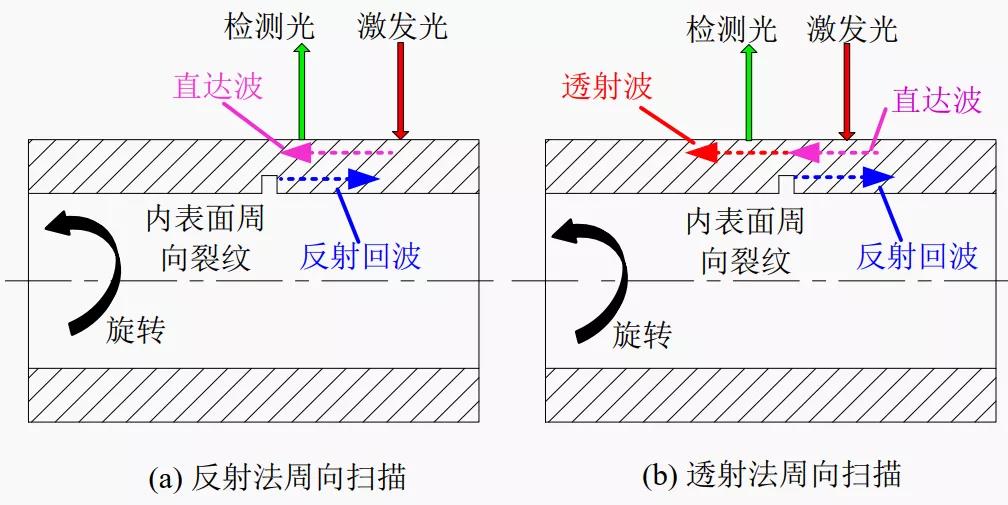

管道试样内表面周向裂纹检测方案(如下图):检测点与激发点间距为8mm,分别将检测点与激发点设置在管道试样内表面裂纹的同侧和异侧。

当检测点与激发点位于管道试样内表面裂纹同侧时,激发光激发的超声波先经过检测光,再到达裂纹处,部分超声波被裂纹反射产生反射回波,反射回波与直达波在检测光处相互叠加,使检测到的超声波信号增强;通过机械扫描装置带动管道试样做周向步进旋转运动,步进角度为0.5,可以得到管道试样周向不同位置的激光超声信号,实现反射法B扫描检测与成像。

当检测点与激发点位于管道试样内表面裂纹异侧时,超声波到达裂纹处后,一部分能量被反射形成反射回波,另外一部分能量穿过裂纹处形成透射波,使得在裂纹处检测到的超声波信号大幅衰减,通过使管道试样做步进旋转运动,步进角度为0.5,可以实现透射法B扫描检测与成像。

管道试样内表面周向裂纹激光超声检测示意图

管道试样与检测装置

● 反射法周向扫描检测结果

在管道试样无裂纹区域与有裂纹区域的激光超声检测反射法周向A扫描信号(如下图)显示:

管道试样内表面周向裂纹反射法激光超声检测A扫描信号曲线图

■ 在0~2μs区间内,两组A扫描信号是一致的;

■ 在2~4.5μs区间内,无裂纹区域A扫描信号与有裂纹区域A扫描信号存在一定的相位差;

■ 在4.5μs之后,有裂纹区域的A扫描信号因直达波与裂纹反射波相互叠加,使得有裂纹区域A扫描信号的振荡幅值大于无裂纹区域的A扫描信号振荡幅值。

依据超声波检测反射原理,当超声波遇到裂纹缺陷时会发生反射,反射波与直达波在检测点位置相互叠加,使检测到的超声信号发生改变,其规律是裂纹深度越大,被反射的超声波能量越大。因此,可以利用4.5μs之后的信号幅值变化表征管道试样内表面裂纹缺陷。

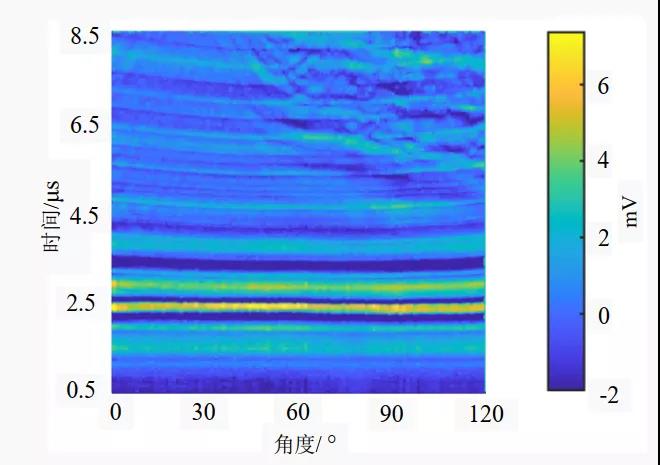

由管道试样激光超声检测反射法周向B扫描检测与成像结果(如下图)可知:

■ 在无裂纹区域,超声波声场的分布较为规则(0~600)

■ 当检测点与激发点随着管道旋转逐渐接近并进入裂纹区域(60~1200)时,直达波与裂纹复杂边界的反射回波相互叠加,使得4.5μs之后的超声波声场发生复杂畸变。

管道试样内表面周向裂纹反射法激光超声检测B扫描信号检测图

● 透射法周向扫描检测结果

由管道试样无裂纹区域与有裂纹区域的激光超声检测透射法周向A扫描信号(如下图)可知:有裂纹区域的透射表面波信号幅值大幅衰减,无裂纹区域透射表面波信号极大值与极小值的差值高达10mV,而有缺裂纹区域透射表面波信号幅值仅为4mV,因此,可以利用透射表面波信号幅值表征管道试样内表面裂纹缺陷。

管道试样内表面周向裂纹透射法激光超声检测A扫描信号曲线图

由管道试样激光超声检测透射法周向B扫描检测与成像结果(如下图)可知:在无裂纹区域,超声波声场的分布较为规则(0~600);在有裂纹区域(60~1200),超声波信号幅值显著减小,且声场产生了不规则变化。

管道试样内表面周向裂纹透射法激光超声检测B扫描信号检测图

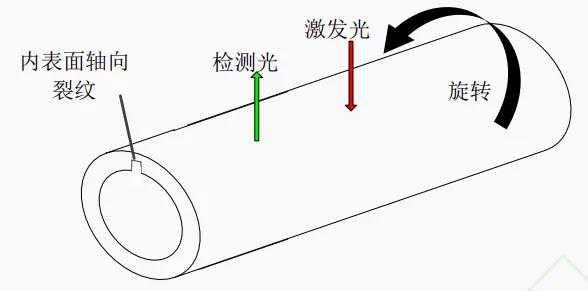

轴向裂纹检测

针对管道试样无裂纹区域与有裂纹区域的激光超声轴向裂纹检测,采用与周向裂纹检测相同的方案(如下图):检测点与激发点间距为8mm,管道试样做周向旋转步进运动,步进角度为0.5,采集周向不同角度的激光超声信号,实现周向B扫描检测与成像。

管道试样内表面轴向裂纹反射法激光超声检测示意图

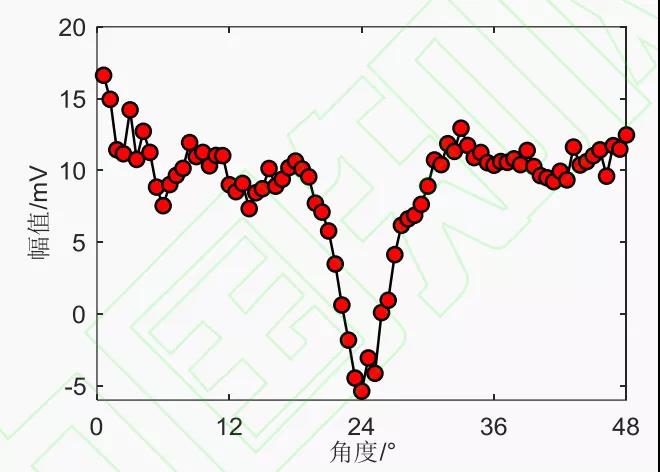

利用表面波幅值表征管道试样内表面的轴向裂纹,提取2.7μs时刻信号幅值与角度位置的时间切片(如下图),曲线在24°位置幅值最小,说明该点位于管道试样内表面裂纹缺陷的正上方。

管道试样内表面轴向裂纹反射法激光超声检测幅值-角度曲线图

由管道试样激光超声检测周向B扫描成像检测结果(如下图)可知:管道试样内表面轴向裂纹缺陷使声场分布发生显著变化,试样内表面轴向裂纹缺陷反射回波呈V字形分布,拐点位置在24°,与图中结果相吻合。

管道试样内表面轴向裂纹反射法激光超声检测B扫描信号检测图

三结论

利用激光超声检测方法对X80管道内部表面裂纹进行周向B型扫描检测,可以有效实现对管道内表面裂纹检测成像。试验结果表明:

-

采用反射法周向扫描方法检测管道内表面周向裂纹时,周向裂纹反射回波的幅值在4.5μs之后逐渐增大,裂纹区域声场发生畸变,与无裂纹区域的声场存在显著差异, 4.5μs之后的信号可以有效特征表征管道内表面周向裂纹。

-

采用透射法周向扫描方法检测管道内表面周向裂纹时,表面直达波的幅值变化最显著,是表征管道内表面周向裂纹的最佳特征,可以根据表面波幅值的变化确定内表面周向裂纹的位置,并估算裂纹的周向弧长。

-

将短时平均能量与修正过零率标准差联合判别的管道破坏信号检测方法,可有效检测出第三方破坏信号,在管道遭到严重破坏前进行预警与干预,可以大大降低管道运维成本。

网址:www.zkpipe.com

扫码微信直接咨询