产品特点 :主要用于油水井管道及金属容器的除垢及清洗,速度快,成本仅用主材料的20%,费用低,为油田地面管线的清洗提供了新的途径。

一、技术原理:

空穴射流方式是最近几年发展起来的一种管道清洗技术,应用的主要技术是空化原理,即流体在压力和特定设备的作用下,形成大气泡或空腔,发生爆炸,形成强烈的声波、震动源和瞬时的高温,对周围的物质施加压力和融解热,从而达到清洗管道的目的。与pig(清管器)清洗、酸洗等方式相比,空穴射流方式具有环保、节水、省时、高效、低成本、无腐蚀、清洗速度快及质量高等特点,在石化、煤矿、化工、船舶和交通等行业的管道清洗作业中,得到广泛的推广与应用。

1 空穴射流方式的系统组成 基于空化射流的管道清洗系统,主要是由控制、脉动装置,堵塞装置,喷射装置,喷杆与喷嘴组件的安装、对齐及插入装置等部分构成。 控制、脉动装置1主要是用来控制给水、脉动等工作,即一方面供给清洗用水(或清洗液),另一方面使水产生脉动,使管中产生声波。风琴管2主要作用是产生压力波,形成空化现象。堵塞块3用来临时堵住被清洗的管子的另一端,保证在管子中填入不可压缩的静态清洗液柱,保持额定的压力,导致空化的产生。堵塞块在压力增加到超过额定的压力级时,从管子中排放出来。 2 孔穴射流方式的清洗机理 2.1空化的微射流清洗作用 空化现象发生在结垢物或管内壁表面处,所形成的空化泡闭合时是不对称的,它起初呈球形,继而迅速地进行不对称收缩,形成一个流速较大、指向固体表面的液体射流,在物体表面或其附近形成高压区。由于空化泡破裂时产生的巨大能量集中作用在许多非常小的面积内,从而在四周局部区域产生极高的集中应力,对固体表面形成巨大的冲击作用,产生垢质局部表面破坏,对垢质进行剥蚀,使管内壁被彻底清洗。 2.2 空化的压力脉动清洗作用 通过液体中驻波的产生,在液体中形成无数微小的泡沫。在压力脉动下,泡沫不停地被压缩与释放,在液体中产生振动。空化效应产生不同的频率振动, 通过液体传至污物及管子,由于管子与污物是不同的材料组成,且决定它们固有频率的结构也不同,为此,激发污物与管子以不同的频率振动,从而打破了污物吸附在管子上的粘合力,使垢质变得疏松、易于清除。 2.3 空化的其它清洗作用 气泡发生的爆裂还可以产生局域高温,使垢质中熔点较低的物质软化、分解,促使微射流清洗作用的加剧。3 提高空穴射流清洗效果的措施 通过现场试验和分析,为了提高空穴射流管道清洗装置的清洗效果,可以从如下几个方面考虑。 (1)在空穴射流对管道清洗时,从泵到喷嘴上游的液流应尽可能为流线形,液流应尽可能为层流。为了促使在喷嘴的输出侧产生边界层流,应尽可能配有一个高压空气集流管与喷嘴相连,并选取合适口径的风琴管和堵塞器,促使空化效应的产生,提高清洗效果。 (2)在清洗液流中加入软磨料(如聚合体等)、表面活性剂或清洗剂,可以提高清洗的速度和效果。这是由于空化效应产生的振动波能使固态颗粒在液体中产生声共振,高速碰撞垢质,提高清洗效果。 (3) 控制清洗液的温度也可以改善对污管的清洗效果。由于环境温度增加,空穴的内爆过程也就越慢,因此,能通过冷却清洗液加强清洗效果。 此外,改变静压、清洗液及气体种类等,空穴内爆的强度也被改变,从而改善空化射流管道清洗法的清洗效果。二、技术特色:

不论是何种用途、何种材质的管线,使用时间长了必然产生积垢,必然影响其使用效果,有效清洗是必不可少的,清洗的目的是用有效的手段、很短的时间、低廉的成本使被清洗的对象尽可能地恢复到原设计状态。该技术在流体力学原理上和清洗过程中的排污等方面有巨大的优势,目前为国内所独有。

经过技术监督局检测认定空穴射流清洗技术的除垢率达98%以上。另外,对于有内涂层的管道,可以将空穴射流清洗器的尾端翅片弯成折角,并涂抹上光滑坚硬的树脂,既达到了清洗效果又保证内涂层完好无损。

三、空穴射流流场数值模拟及优化设计

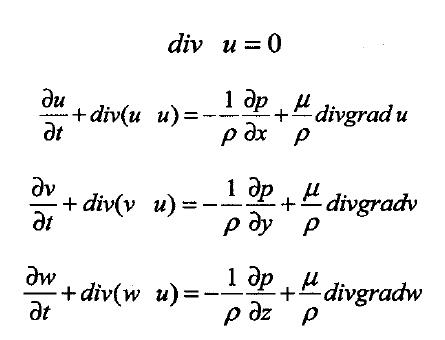

利用FLUENT软件的SIMPLE算法对控制方程进行数值求解,通过“预测-校正”程序来计算交错网络上的压力。管内射流可视为湍流,非定常的连续方程和Navier-Stokes方程如:

但湍流运动是不规则、随机的,不可能计算出所有质点运动情况。可将非定常的控制方程作雷诺分解时均处理,即:

u,v,w,——速度矢量u在x,y,z方向上的分量;

变量上方有“——”为平均。

研究流域包括了清洗器叶片、缝隙及进口端连接出口端的管道。为缩短计算时间,由于流场的对称性,模型取整体模型的1/12。缩放型缝隙尺寸为0~1.0mm。流场数值模拟边界条件为:0.5MPa,出口压力为0.1MPa,环境温度300k,管径60mm。

通过速度场、压力场数值模拟结果可看出,流体在经过两层叶片间由于水压产生狭小缝隙后,速度急剧增大,同时在该处产生负压效果,促进了空穴的产生。叶片存在最佳缝隙开度,而合理控制一定水压下叶片缝隙开度的大小,与叶片的几何形状、尺寸、材料属性等特性密切相关,结合弹塑性理论对清洗器的结构进行了优化设计。

四、与传统清洗技术比较:

化学清洗有几大弱点:

第一、腐蚀和污染:因清洗管道时必须使用化学清洗剂,极易造成管线腐蚀、污染环境。

第二、成本过高,时间过长;清洗长距离(几公里以上)、大管径(100mm以上)的管线,难度大、时间太长、成本偏高。

在管路清洗领域,“空穴射流”清洗器和现有的Pig清管器以及高压水射流技术相比具有以下几点优势:

(1)清洗效果好。空穴射流清洗技术运用的是流体力学中的“空穴效应”原理,在清洗过程中产生高速微射流和冲击波,对油垢、化学垢、水垢、锈垢、软性垢、硬性垢、粘性垢等多种垢质都能进行彻底清除。另外,对于有内涂层的管道,由于沉积物与管壁之间的附着力相对较小,可以调整空穴射流清洗器尺寸和结构,降低空穴发生的数量及强度,既达到了清洗效果又保证内涂层完好无损。

(2)清洗速度快。清洗器在1Km地下管线中的运行时间只有15分钟左右,在水套加热炉中的运行时间只有5分钟左右即彻底完成清洗任务。

(3)清洗行程长。动力水流自清洗器的缝隙中激射而出,扫清了前面被清洗下来的污垢,不会阻塞。

(4)通过能力强,弹性变形大。空穴射流清洗器由揉性的叶片组成,收缩比可达30%以上。为预防卡阻,清洗器还能双向行走,可以清洗

复杂的U型管、螺旋管,例如清洗盘管回程较多的水套炉。如果发生卡阻,使用电子定位仪可以在短时间内准确认定卡阻位置并排除。

(5)清洗范围广。对Φ40-1000mm的管路均可清洗没有长度、垢质的限制。

(6)安全可靠。空穴射流清洗的水压为2-12 Mpa,高压水射流清洗的水压必须达到60-120Mpa,在施工现场,除了遵章使用电气焊以外,无安全隐患。

(7)真正实现了环保:由于是纯物理清洗技术,对管道无损伤,对环境无污染。“空穴射流”技术清洗距离长,安装排污管后,污垢直接流入排污池,减少了对环境的污染。

5 结论 1)空穴射流工作压力比普通的水射流压力低很多,不需与化学产品接触,工作环境的安全系数有较大的提高。结垢物通常是大块排出,收集起来比较容易,对环境没有影响。另外,空穴射流方式耗水量小、耗时短,具有较好的经济效益。 2)空穴射流方式适合于通球管道和以碳氢化合物基为主的软粘性沉积物的清洗。如结蜡严重的外输油应优先选用空穴射流方式。 3)对于管径较小、垢质坚硬的管道不宜选用空穴射流方式。

网址:www.zkpipe.com

扫码微信直接咨询