在穿越施工过程中,控向技术属于整个工程中的核心技术之一,在后续拖管过程中起到决定性作用。因此,控向技术在水平定向钻施工中的质量把控尤其重要。

01控向技术对避让地下管线的重要性

城市道路以及附属管线的迅速发展,地下空间资源也越来越少,也对将来的水平定向钻施工中控向技术提出了更高的要求。

例如:金山某燃气水平定向钻工程在进行控向工作时,由于相应的控向技术未能得到良好的质量控制,并且对地下管线具体情况不熟悉,导致损坏当地φ500mm的主干污水波纹管约10m,造成当地污水无法及时排除,只能采取应急措施用临时设备来控制污染源;同时,废除损坏管道并敷设新污水管道,赔偿费用高达60余万元,赔偿费用直接影响到工程成本。

因此,在熟悉地下管线的同时,应当更好地运用控向技术并采取相应的措施避让受其影响范围内的地下管线。 定向钻施工

定向钻施工

02控向技术质量控制的关键难点

现场信号干扰

如今的施工现场情况非常复杂,各种信号干扰源极多,如高压电线、信号发射塔、车辆行驶时产生的干扰等。这些干扰值都会影响传感器的信号发射和控向仪的接受。特别当高压电线较为密集时,在部分施工区域会形成封闭式的干扰,屏蔽一些探棒的信号。

穿越对象

水平定向钻穿越施工涉及的穿越对象较为多元化,有高速公路、城镇道路、河道、江流、山地等。穿越对象越复杂,其穿越长度相对也越长,对控向时的技术要求也越高。通过控向方法的选择,可以控制导向轨迹的质量问题。

控向过程中轨迹发生偏离

导向员在控向过程中时常会发现导向轨迹逐渐偏离原设计轨迹。偏离原因有很多,但作为导向员应及时对偏离轨迹进行纠偏。施工过程中的纠偏工作颇有难度,如果没用对正确的纠偏控向方式,会对后续的回扩、拖管带来不便。

03控向技术的质量控制措施

消除现场信号干扰的措施

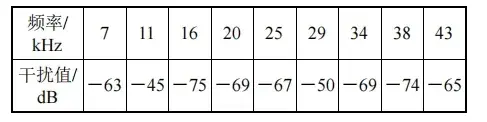

在信号干扰较小或者信号干扰源较少时,一般使用可搜索周围干扰值的导向仪,并配备加强级传感器。此导向仪的优点是操作简便,能通过导向仪设备对现场干扰源的排查,从中优化出较低干扰值频率与传感器进行配对工作,帮助导向员更加详细地分析周围信号的干扰情况,从而达到频率优化的作用。

频率优化数据

频率优化数据

在信号干扰值较大,并在某施工区域内形成了封闭式的干扰,使得传感器信号无法准确地传输至导向仪时,应当采取有线式传感器。有线式传感器操作原理与无线控向设备类似,但在探棒后方有相应的数据线与遥显仪相连,因此遥显仪能不受周围信号的干扰,并能在第一时间读取传感器的信息。此类措施能避开现场的封闭式干扰信号。由于有线式传感器的传输线需人工进行连接,操作时比无线控向较为繁琐,同时,在接线过程中一旦出现疏忽会造成二次接线,给后续工作带来麻烦。这也是有线式传感器控向的最大弊端。

结合两种措施来看,在前期应用导向仪设备对现场信号干扰值进行相应的排查,确定干扰值大小后,选用更适合此工程的有线式传感器,可以解决现场干扰的难点,提高控向轨迹质量及精度。

解决穿越对象的措施

在穿越江流、山川、大海时,由于穿越对象跨度较长,导向员无法实地测量,所以加强级传感器控向与有线传感器控向技术便无法胜任。此时,应当选用地磁控向技术,其信号传输不受长度限制,在大型穿越工程中广泛应用,国内已经做过的穿越工程深度最深为一60m。

地磁控向技术工作原理是由地球磁场确定两点之间的线方位,导向员根据其提供的数据向司钻员发送指令。地磁控向仪最重要的参数是方位角,其精度直接关系到能否准确中靶。但地磁控向仪方位角的精度易受外界环境干扰,尤其是金属(如铁)、电缆、高压线等。因此,应在地面上设置地面信标来找到仪器在地下的准确位置,从而克服方位的偏差,并根据人工磁场提供的数据进行实时纠偏。

虽然地磁控向技术相对加强级传感器控向与有线传感器控向技术更为复杂化,相对应的参考数据也更多,但对于某些特殊穿越对象来说,却是最为首选的控向技术,也是目前唯一的解决措施。

对控向过程中轨迹纠偏的措施

无论控向轨迹的偏离位置是处于入土、出土的弧线段,还是水平直线段时,都应做到以下几步:

(1)导向员应及时与司钻员进行沟通,并参考地质报告,了解其偏离原因。

(2)如果在周围干扰较小时产生偏离,导向员应下令抽回相应的钻杆数量,抽至控向轨迹还未发生偏离的位置,且此根钻杆命令宜为12点钟方向。

(3)对纠偏钻杆进行6点钟方向的下压,倾角变化幅度应控制在 2%~4%,连续进行钻进工作,增加局部控向轨迹深度,增加的深度应为导向板宽度的 2~3 倍。从原有的控向轨迹中钻进至新的控向轨迹。

(4)导向员确认钻头已在新控向轨迹中后,通过控向仪输出的数据对探棒所控制的钻头进行相应的方向调整。

(5)在周围信号干扰较大或者地下土质不良时,导向员应对探棒发射出的前定位点信号(FLP)、定位线信号(LL)、后定位点信号(RLP)进行详细的跟踪测量与记录。从钻进完1根钻杆后测量,分解到钻进半根钻杆便开始测量,用多组信号值数据进行比对,从而更加精确地掌控其纠偏范围。

定向钻施工

在大量工程实践中发现,如果在原有的控向轨迹中进行强行纠偏时,钻杆会承受弯曲钻孔内推拉与回转,产生弯曲疲劳载荷。经常受此疲劳荷载后钻杆的受力状态会愈发恶劣,导致断裂和破损。即使通过强行纠偏至相应管位后,所形成的控向轨迹可能无法满足相应的曲率半径,产生扭矩大、回拖拉力大等不稳定性因素,后续的扩孔、回拖工作无法顺利进行。因此,在纠偏过程中钻头进入新控向轨迹进行纠偏工作才最为妥当。只有在新的土层中钻头的导向板通过对土的顶推力,才能形成新的夹角改变控向轨迹的方向与深度。

网址:www.zkpipe.com

扫码微信直接咨询